精益生产不是降低成本最直接有效的方法

来源/作者:未知 发布时间:2012年11月27日 阅读次数:次

这个标题本身就可能招致很多人的反对,或者如果我是一个权威人士,这句话将让很多人对精益生产失望,因为很多企业开展精益生产的直接出发点就是降低成本,但精益生产确实不是降低成本最直接有效、快速的方法。

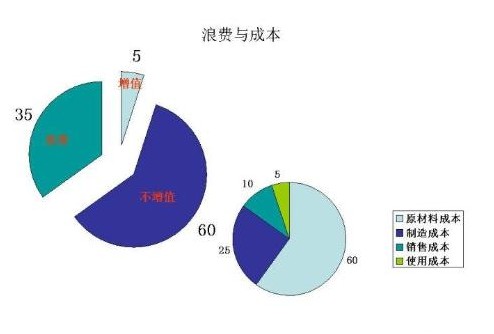

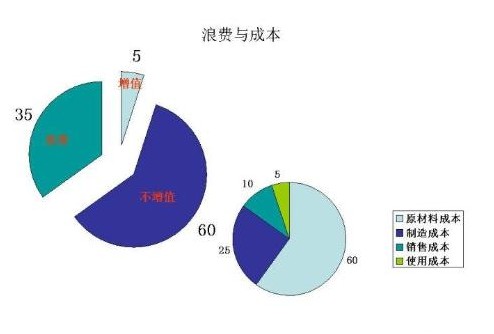

精益生产通过消除浪费改善流程,而过程中浪费占据主导,为什么不是降低成本最直接有效的方法呢?

虽然浪费占据整体流程的主要部分,但一般企业成本构成的最主要部分是原材料成本(50-70%)以上,接下来是增值部分构成的成本(20-30%)左右,最后剩下浪费的部分只占总成本的10%左右,浪费减少一半,成本减少的空间也非常有限。

而且消除浪费降低的是间接成本或者隐形成本,比如库存成本,库存构成成本是不争的事实,降低库存能降低成本也是毋庸怀疑的结果,但成本下降并不会随着库存下降数据马上在财务报表中体现,而且短期内库存下降会导致财务报表中利润的减少。(以至于上市公司一般不敢大规模消减库存,以避免短期内财务报表很难看;甚至有些上市公司大量制造库存来支持更好看的财物数据)

提高效率也很难直接体现成本下降。作为优秀企业,在精益生产推行过程中即使生产效率提升了也不会裁员,以至于人工成本并不会减少;而如果提高效率后裁员,未来精益生产的推进将很难展开。如果是高离职率的企业,改善带来的效率提升将很大程度上被不断补充的新员工稀释,最后剩下10-20%左右的真正效率提升对于人工成本只占5%左右的企业来说,总成本的下降幅度微乎其微,还不如将这部分效率提升收益转化为增加员工收入。

长期来说,精益生产的持续推进和流程持续改善,终将收获成本下降和利润增加的成果,但这需要相当一段时间体现(或许需要2年左右时间)。企业如果需要更直接或短期的快速成本下降,应该关注成本构成的主要部分。

控制原材料成本:通过采购管理、供应商开发、商务谈判等途径实现,或者是研发需要替代材料实现更低成本。

过程损耗控制:材料损耗的控制,能源等资源方面的节约和控制,改进工艺或许是一种好的选择。

降低销售成本:很多企业在销售环节成本也是成本的主要构成部分,如果有效管理销售、提高销售环节效率对于降低成本有重要的意义。

作为精益顾问发出这样的观点肯定令很多人疑惑,那企业为什么要推行精益生产呢?

如果把精益生产的本质是通过消除浪费来缩短周期(大野耐一),精益生产最直接应对的是生产运营的问题,比如生产周期太长、不能准时交货、库存太高,空间不够、管理太复杂等等。

其实比成本更重要的是满足顾客需求,但是很多企业在无法满足客户需求时还在抱怨是客户要求的交货期太短,客户变化太大,强硬的供应商会要求客户下了订单就必须收货,而不能更改订单。

如果是希望通过精益生产解决运营的问题,推行精益生产一定能有效的满足企业目标,如果是降低成本为最主要目的,要么需要比精益更直接有效的方法,要么让自己更有耐心(或许需要2年左右的时间),等待精益改善转化成总成本下降的那一刻,千万不要半途而废,否则就功亏一篑了。 免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!

精益生产通过消除浪费改善流程,而过程中浪费占据主导,为什么不是降低成本最直接有效的方法呢?

虽然浪费占据整体流程的主要部分,但一般企业成本构成的最主要部分是原材料成本(50-70%)以上,接下来是增值部分构成的成本(20-30%)左右,最后剩下浪费的部分只占总成本的10%左右,浪费减少一半,成本减少的空间也非常有限。

而且消除浪费降低的是间接成本或者隐形成本,比如库存成本,库存构成成本是不争的事实,降低库存能降低成本也是毋庸怀疑的结果,但成本下降并不会随着库存下降数据马上在财务报表中体现,而且短期内库存下降会导致财务报表中利润的减少。(以至于上市公司一般不敢大规模消减库存,以避免短期内财务报表很难看;甚至有些上市公司大量制造库存来支持更好看的财物数据)

提高效率也很难直接体现成本下降。作为优秀企业,在精益生产推行过程中即使生产效率提升了也不会裁员,以至于人工成本并不会减少;而如果提高效率后裁员,未来精益生产的推进将很难展开。如果是高离职率的企业,改善带来的效率提升将很大程度上被不断补充的新员工稀释,最后剩下10-20%左右的真正效率提升对于人工成本只占5%左右的企业来说,总成本的下降幅度微乎其微,还不如将这部分效率提升收益转化为增加员工收入。

长期来说,精益生产的持续推进和流程持续改善,终将收获成本下降和利润增加的成果,但这需要相当一段时间体现(或许需要2年左右时间)。企业如果需要更直接或短期的快速成本下降,应该关注成本构成的主要部分。

控制原材料成本:通过采购管理、供应商开发、商务谈判等途径实现,或者是研发需要替代材料实现更低成本。

过程损耗控制:材料损耗的控制,能源等资源方面的节约和控制,改进工艺或许是一种好的选择。

降低销售成本:很多企业在销售环节成本也是成本的主要构成部分,如果有效管理销售、提高销售环节效率对于降低成本有重要的意义。

作为精益顾问发出这样的观点肯定令很多人疑惑,那企业为什么要推行精益生产呢?

如果把精益生产的本质是通过消除浪费来缩短周期(大野耐一),精益生产最直接应对的是生产运营的问题,比如生产周期太长、不能准时交货、库存太高,空间不够、管理太复杂等等。

其实比成本更重要的是满足顾客需求,但是很多企业在无法满足客户需求时还在抱怨是客户要求的交货期太短,客户变化太大,强硬的供应商会要求客户下了订单就必须收货,而不能更改订单。

如果是希望通过精益生产解决运营的问题,推行精益生产一定能有效的满足企业目标,如果是降低成本为最主要目的,要么需要比精益更直接有效的方法,要么让自己更有耐心(或许需要2年左右的时间),等待精益改善转化成总成本下降的那一刻,千万不要半途而废,否则就功亏一篑了。 免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!