再谈精益与堵车—简单理解精益生产

来源/作者:未知 发布时间:2012年11月27日 阅读次数:次

之前在给大件产品制造企业阐述精益时用过堵车的比喻,其实传统的且根深地固的观念在很多企业的主管头脑中存在,前段时间碰上一个台湾的制造老总都有同样的想法(台湾在IE运用方面比大陆早很多年)。

1.在制品越多,产出会越多;

2.急的订单尽早都入生产,可以更早下线(销售更崔生产主管的方法之一就是让其订单尽早投入生产);

3.局部效率高,整体效率会高;

事实上是这样吗?看清楚的人都知道并不是这样,但好像很难用一两句理论来说服哪些传统思想者。

再次借用堵车的案例:

路上车多拥挤,而车越多,越拥挤,在某一时间段出去的车就越少。生产与这个道理一样,在制品就是上路的车。这就解释了上述的第一个问题--并不是在制品越多,产出会越多,当然也不是在制品越少越好,车辆(在制品)太少,车辆出去的时间(生产周期)是短了,但道路流量(产量)会少,刚刚好的在制品数量既能保证速度(生产),又能包成流量(产量)。

刚刚好的在制品数量是多少呢?就是标准作业中的“标准在制”:CT/TT。标准在制品数量能够控制生产线按照节拍时间下线,如同交通一样,如果车辆能按照固定的节拍流程通过,那交通效率则是最高的。

如第1点不成立,第2点不成立就不言而喻了。订单早投入入会导致在制品增加,拥堵更严重,时间(周期)就更长了。本来就十分拥堵了,还拼命往里挤,不是给警察同志过不去吗?惹毛了还可能给你开罚单呢。也应正了那句俗话:欲速则不达。

应该按照节拍时间投入才是正确的,超过的部分应该让她们在生产计划里排队,而不是在车间里排队添乱。

更早投入生产,还必须增加前工序的生产能力,又造成能力的浪费,用了更多人、更多资源,反而整体产出且没有增加而是减少,与第3点相反的观点也就出现了:局部效率越高,可能导致整体效率越低。

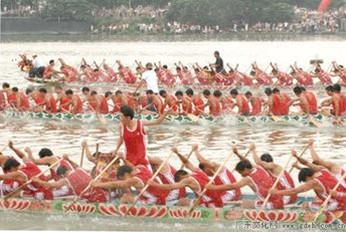

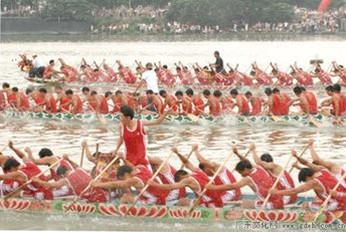

用划龙舟的事例可能更容易说明第3点:

所有人合拍(节拍)、齐心协力才能保持龙舟平稳且速度最快,任何一个人能卖力、更用力只能导致龙舟偏离方向,到达目的地的时间就更长。

很多人说精益生产是反常识,不好理解,确实在很多思想不容易转过来。不过找到了常识的对比,反常识就变成了常识,把难理解变成容易理解。

或许还有人说:堵车与库存还是不一样,堵车时因为每辆车会占据道路资源而导致通行受阻,而库存不会阻碍生产。与道路对比,工厂的道路资源应该是设备能力和人员能力,库存积压会不会影响设备和人员能力呢,答案是显而易见的:库存多了,更多时间寻找(这时设备可能停下来了),更长的搬运距离(设备可能停下来了),没有计划好的切换(延长切换停机时间),等等很多浪费都大量消耗设备和人力资源。也许还有人会说,那些事情都不是设备操作人员做的,所以不会影响设备停机。但流程设定的状态是一回事,实际现场发生是另一回事,现场流程远不会有工程师们在办公室设想的那么好,这也是为什么精益生产强调现场原则的原因了。

十一节前堵车的比喻分享给一个接触精益生产不多的企业,其老总觉得这个比喻非常精辟,印象深刻。希望能用更多更简单,更通俗的实例来阐述精益,让精益生产容易理解,这也是顾问的使命吧。 免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!

1.在制品越多,产出会越多;

2.急的订单尽早都入生产,可以更早下线(销售更崔生产主管的方法之一就是让其订单尽早投入生产);

3.局部效率高,整体效率会高;

事实上是这样吗?看清楚的人都知道并不是这样,但好像很难用一两句理论来说服哪些传统思想者。

再次借用堵车的案例:

路上车多拥挤,而车越多,越拥挤,在某一时间段出去的车就越少。生产与这个道理一样,在制品就是上路的车。这就解释了上述的第一个问题--并不是在制品越多,产出会越多,当然也不是在制品越少越好,车辆(在制品)太少,车辆出去的时间(生产周期)是短了,但道路流量(产量)会少,刚刚好的在制品数量既能保证速度(生产),又能包成流量(产量)。

刚刚好的在制品数量是多少呢?就是标准作业中的“标准在制”:CT/TT。标准在制品数量能够控制生产线按照节拍时间下线,如同交通一样,如果车辆能按照固定的节拍流程通过,那交通效率则是最高的。

如第1点不成立,第2点不成立就不言而喻了。订单早投入入会导致在制品增加,拥堵更严重,时间(周期)就更长了。本来就十分拥堵了,还拼命往里挤,不是给警察同志过不去吗?惹毛了还可能给你开罚单呢。也应正了那句俗话:欲速则不达。

应该按照节拍时间投入才是正确的,超过的部分应该让她们在生产计划里排队,而不是在车间里排队添乱。

更早投入生产,还必须增加前工序的生产能力,又造成能力的浪费,用了更多人、更多资源,反而整体产出且没有增加而是减少,与第3点相反的观点也就出现了:局部效率越高,可能导致整体效率越低。

用划龙舟的事例可能更容易说明第3点:

所有人合拍(节拍)、齐心协力才能保持龙舟平稳且速度最快,任何一个人能卖力、更用力只能导致龙舟偏离方向,到达目的地的时间就更长。

很多人说精益生产是反常识,不好理解,确实在很多思想不容易转过来。不过找到了常识的对比,反常识就变成了常识,把难理解变成容易理解。

或许还有人说:堵车与库存还是不一样,堵车时因为每辆车会占据道路资源而导致通行受阻,而库存不会阻碍生产。与道路对比,工厂的道路资源应该是设备能力和人员能力,库存积压会不会影响设备和人员能力呢,答案是显而易见的:库存多了,更多时间寻找(这时设备可能停下来了),更长的搬运距离(设备可能停下来了),没有计划好的切换(延长切换停机时间),等等很多浪费都大量消耗设备和人力资源。也许还有人会说,那些事情都不是设备操作人员做的,所以不会影响设备停机。但流程设定的状态是一回事,实际现场发生是另一回事,现场流程远不会有工程师们在办公室设想的那么好,这也是为什么精益生产强调现场原则的原因了。

十一节前堵车的比喻分享给一个接触精益生产不多的企业,其老总觉得这个比喻非常精辟,印象深刻。希望能用更多更简单,更通俗的实例来阐述精益,让精益生产容易理解,这也是顾问的使命吧。 免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!