5S管理是现场管理的基础,5S水平的高低,代表着管理者对现场管理认识的高低,这又决定了现场管理水平的高低,而现场管理水平的高低,制约着ISO、TPM、TQM活动能否顺利、有效地推行。通过5S活动,从现场管理着手改进企业“体质”,则能起到事半功倍的效果。

5S管理是所有制造企业生产活动的基础。推行5S管理,可以预防浪费和产生不良品,有助于提高产品质量;可以将安全事故防患于未然,减少设备发生故障的可能性。因此,5S管理不但有助于降低成本,及时完成各项生产任务,而且能够创造和谐的人际关系,从而提高员工的工作积极性。全员参与和实施是确保5S管理成功实施的必要条件。

企业推行5S的最终目标是提高产品品质,使各顶生产活动节拍(工程遵守和纳期遵守)及降低成本。这三个要素形成了企业的竞争力。因此企业应认识到推行略是多么的重要。

那么,企业要优先解决的事情是什么?

企业在理解任何对办公室和生产现场进行的改善都会成为革新基础的前提下,应鼓励员工在细微之处相互协助的行为。现场的管理者和作业者不断重复同样的工作而不加以改善,反而把公司无法向前发展的原因归咎于经营层和周围环境,这种想法是错误的。

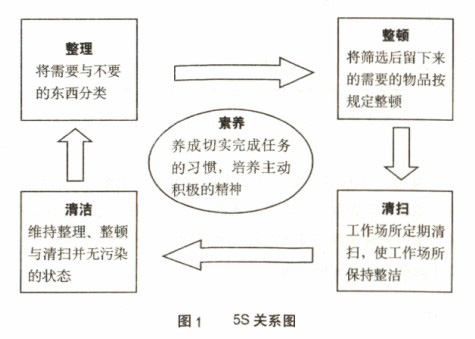

通常我们可以看到有些企业在未完全理解5S(整理、整顿、清扫、清洁、素养)概念的情况下,只是单纯地模仿其他公司,而在推行了一段时间后,就变成了形式化的5S管理。企业在这样的文化氛围下,无法成长为一流的企业。生产现场的业务水平直接反映了企业的竞争力。假如创造价值的一线业务水平没有任何的变化或改进,企业将无法向前迈进。即创造价值的管理人员、生产人员等主体,如果能自觉地通过略的改善和实施,实现自我管理,将会发展为一个有组织力、有竞争力的企业。

回顾外高桥造船公司略管理的历程,企业正处于从基础阶段转为巩固阶段的过渡期,而今后将步入成长和稳定阶段。

为了更快地进入稳定阶段,应注意如下8个要素:

第一,轻松、愉快地持续推进略(找出可持续、愉快地推行略的方法)。

第二,把咙看作业务的一部分(实施班生产会议、班组看板、改善案例宣传等)。

第三,将5S视为改善现场业务的契机(定期发表)。

第四,管理人员(管理者、班长)要起模范带头作用。

第五, 5S管理的核心推动人是生产管理者(职长、班长、组长)。

第六,通过5S管理改善、培养领导型人才。

第七,5S为生产现场的核心(流程、工装夹具、设备、装备、安全、质量等)。

第八,5S是消除浪费的重要因素(节约成本、扩大场地运用、缩短周期等)。

因此企业应从制度上支援巩固5S管理的工作,而管理人员和生产人员可通过持续实施5S,使其更加稳定。

平时经过办公室或生产现场,可以观察到不增值的走动,设备的闲置等现象较多。如果作业者花费时间寻找工具或忙于搬运工作,并在作业时间因缺料、质量不合格等问题进行争论,就表明现场中已存在浪费现象。假如企业可以依据明确的计划,确定其作业指示及作业范围,并通过平常的整理和整顿,找出存在的问题,使所有业务形成透明化管理,将可以减少产生浪费的因素。

我们所有人员,应通过从现实业务中不断找出浪费因素,形成在5S的具体实践中不断向前推进的习惯。

5S舌动并非指形成某种突出的创意或巨额的投资,而恰恰是指我们每个人在自身周围寻找并消除浪费,从而使企业的状况按企业自身追求的方向一步步改进。因此5S同时也是一种持之以恒的实践活动。目前世界上很多先进船厂也在不断实施5S的活动。

外高桥在推行5S管理的同时,也注重解决了以下项目。具体如下:

(1)各种工装类的标准化作业(根据标准名称、编号、使用用途、图纸等,统一制作、使用)。

(2)安全通道、标识、灭火器、危险物等的管理〔实施安全基础工作)。

(3)改善作业环境〔车间开设天窗,增强来光,改善通风、动能源设施等)。

(4)改善作业者的休J息区和保管箱(改善休息区环境、新设车间内个人保管箱)。

(5)改善食堂、洗手间(紧急联系电话、节约资源、责任人等有关标识)的环境。

为员工创造惬意的工作场所,是一项与我们的安全作业和生产效率提升有着密切关联的活动。

5S管理并不是暂时性的管理。它是在创造价值过程中,逐渐消除每一环节产生的浪费,只保留可以发挥价值作用的部分,从而使公司、部门、作业区及班组达成目标的、不断自我完善的过程。

如果我们能正确理解5S管理,认真对待并持续推行5S管理,外高桥造船必将成长为一个世界一流的造船厂。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!