随着市场竞争的加剧,多批量、少品种的客户需求越来越使制造业面临难以为继的发展与经营瓶颈。然后“工业中的工业”汽车企业,以丰田公司为代表的日系公司异军突起,迅速发展并在全球制造业中塑造一个又一个的传奇经营神话。丰田TOYOTA公司的成功造就了全球精益生产(LeanProduction,简称LP),学习的热潮,中国也不例外,20世纪末开始,大江南北掀起一个又一个的精益学习与实施浪潮,企业制造生产言必称“精益生产”,作者是2000年开始了解并学习精益生产,接触大量的企业在学习与实施精益过程中,出现对精益的理解的六大误区,其中有认识的误区、技术理解误区,也有实施应用误区,在此与各位企业界朋友进行分享:

误区一:精益生产是一种生产技术

我们知道“技术是控制与改造环境的工具”,也就是说技术是一种解决某一类具体问题的方法工具。而精益生产是一种制造模式(也可以说是制造模型),它要解决的问题是整个制造系统的优化与构筑,涉及企业战略、设计开发、供应采购、生产制造、销售服务、仓储与配送等企业系统环节。如果说制造企业是一栋大厦,那么精益生产就是使这个大厦成型的框架结构,而技术就是其中的一堵墙、一根梁而已。因此,精益生产是采用价值流等分析手段从整体优势出发,发挥系统潜能,实现高效率、低成本的一种企业构筑的新型生产模式。

误区二:精益生产是生产部门的工作

一般有的企业培训《精益生产》,人资部在发布内部培训通知的时候可能没有告之培训课程,研发部的同事过来一听是这个课程,转身就走,认为是生产部门的事情。其实我们从精益生产所解决的问题来看,研发部是构筑精益化企业重要的子系统、承担研究与优化整个制造系统的名称叫“精益生产”。所以作者希望以后建议将精益生产叫“精益制造系统LMS/LPS”可能大家就不会有其他的“顾名思义”了。

误区三:精益生产就是IE(IndustrialEngineering工业工程)

丰田精益的构建与实践者大野耐一先生在丰田模式广受制造业推崇时接受业界询问,是什么工具帮助丰田创造奇迹时,他说:丰田其实没有什么特别的方法,其实就是美国的IE(IndustrialEngi—neering工业工程),不过我们叫MIE(MoneyIE)。很多朋友将这句话理解为精益生产就是IE工业工程。产生在美国的IE确实是精益生产最原始的模型与基础。但大野耐一结合日本的具体特点(资源匮乏与市场容量小等),结合供应链与信息技术,将一门纯粹的“边缘技术”演变成一个系统完整、逻辑清晰的制造系统模型,这点是精益生产与IE的本质区别。

误区四:精益生产就是丰田模式TPS

可以肯定的是,精益生产LP来源于丰田模型,这一点可以从《TheMachineThatChangedTheWorld》里面找到答案,也是两位作者(James和Danie1)经过5年的研究,对比欧美汽车制造系统与日本汽车制造系统后,剔除日本独特的民族文化后,系统总结出来的一种新型生产方式,定义为LeanProducation(中文为:精益生产)。从其定义的提出与内涵表示我们清楚看到,精益生产LP与丰田模式TPS有很大的区别。其中的关系就是:LP+TC(丰田文化)一TPS。也就是说丰田模式只能是丰田公司的精益生产,它附带了丰田独特的企业文化。显然,假如我们公司要推行丰田模式是难以进行的,因为缺乏丰田文化。而精益生产是“干货”,无论什么企业不用考虑文化都可以应用这个模式。当然也有部分企业注意到这个区别,如在江铃汽车,推行精益生产,叫“JPS”,前面的“J”就是取自“JIANGLING”第一个字母。

误区五:处罚和恐吓是好的管理手段

因为精益生产方式是以人为本,中国是以人为本的国家,和精益生产方式基本观点还是相符的。员工犯错,最终责任应该是经理负责,而不应该是员工负责。惩罚和恐吓手段,只能起一点短暂的作用。从长远看,管理人员要想尽办法帮助员工一起讨论,不再重犯原来的过错,需要鼓励员工对自己的工作和公司的工作大胆发问,提出问题,或表达意见。同时,培训很重要。通过培训,不仅能提高员工的工作技能,对公司管理制度的深入了解,加强过失管理的防范意识,而且能从根本上解决员工犯错的概率,消除无法完成指标的顾虑等一切妨碍基层员工工作顺畅的因素。按照精益生产方式,质量是生产出来非检验出来的原则,上海通用授予每个工人停止生产线的权力,调动每个工人来完善质量管理,一旦发现质量问题,就停止生产线。及时依靠每个工人做检验员CHINASTANDARDSREVIEW解决质量问题,其损失的成本要远远小于质量缺陷越滚越大带来的成本耗费。

误区六:中国企业不适合全面导入精益生产

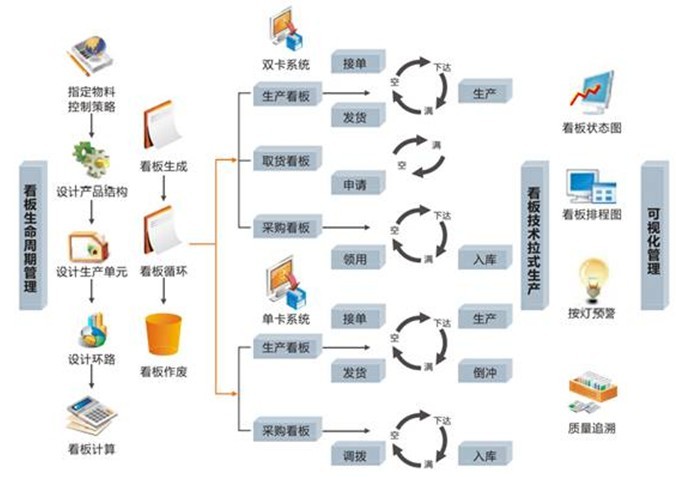

中国企业推行精益生产自一汽1978年开始引进开始,发展到今天已经有近30年的历史,在这3O年中中国企业义无返顾地学习与吸收来自日本企业创造了奇迹的技术,但发展到今天没有那个企业可以说推行与发展得不错,可能这种模式也需要一个“汉化”过程。其实日本丰田推行精益生产也不是1O年、20年发展到今天的成就与地步。大野耐一在企业推行《KANBAN》管理这个看似很简单的方法,整整用了13年(1942~1955)时间才在丰田初步地认同与贯彻。这足以看出,颠覆性的模式改变是勇气与意志的一种对决。而中国企业真正推行精益生产不长,很难用“农夫心态”对待模式改变需要的时间。企业用3~6个月见效果的做法更是一种“灵丹妙药”与“临渴掘井”的心态,然而这种心态是中国精益化之路最大的障碍。

现在,越来越多的企业发现,精益生产其实是对原有制造理念与模式的重构,坦然面对过程的苦与累,才能取得很好的经济回报与社会效果。作为企业管理者,应该充分认识到精益生产不。是一套可以硬性拷贝的工具,而是一种灵活的理念,以及与之相关的一系列可以帮助持续改善的强有力工具,首先大家必须学习这种理念,学习使用这套工具,然后构筑适合公司实际的精益管理系统。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!