推行全员设备管理(TPM)试点的初步实践

来源/作者:未知 发布时间:2012年12月13日 阅读次数:次

某厂在经过全员设备管理试点实践后,认识到:一个企业要推行全员设备管理,必须具备一些条件,也就是说,要具备一定的基础.其中主要的条件是:企业领导重视,有一名厂级干部负责设备工作;全厂设备管理维修组织机构健全,人员配备合适;设备管理维修规章制度健全,并已贯彻执行;全厂设备技术状况良好,完好率经常保持在要求的指标以上;保持文明生产经常化;生产任务饱满,而且均衡.对TPM的开展,要制订好计划,要牢固树立“三全”观念,建立推行TPM的组织机构,明确TPM组织的职责分工,制订维修话动的各种标准,进行必要的专门教育等等。

一、选定试点单位

一九八0年春,在设备整顿验收的基础上,该厂拟定选择一个车间试行全员设备管理。

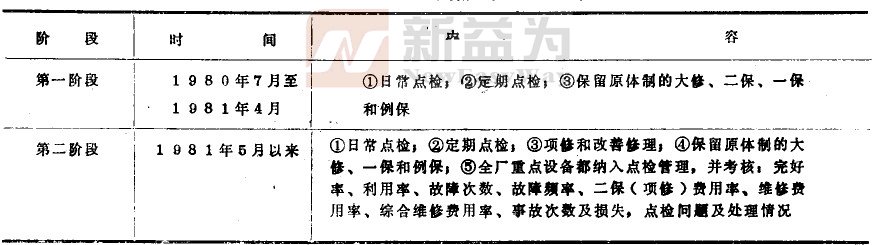

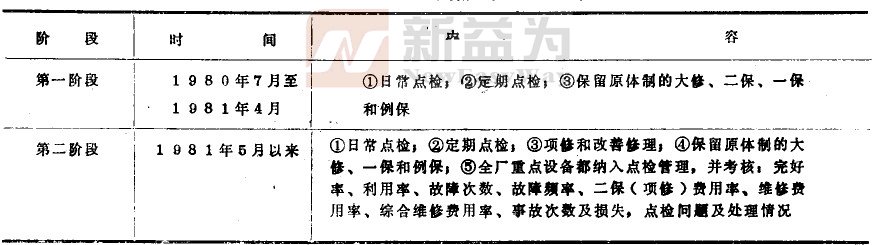

试点的基本原则:一是试点面不宜太大,以利于集中精力,及时总结经验;二是试点工作要分阶段进行,由浅入深,不能急于求成.根据综合分析,底盘车间具有以下特点:设备多,金切机床约占全厂三分之一;青工多,占车间生产工人的83肠:设备事故和故障多,完好率低,往往影响生产,并增加了维修费用.因此,只要改善和提高了这个车间的设备管理水平,就会很有说服力,易于带动全厂.试点工作大体分两个阶段,如表(13.3-1)所示.

二、试点单位的现状

该厂设备管理和维修工作虽有一定基础,但漏洞和问题仍然不少.特别是青年工人比例很大的底盘车间,在管理使用和维护保养方面,有很大的差距.一些青年工人技术素质低,责任心不强,不了解设备的性能,结构和保养知识,往往不按操作规程使用设备,蛮干乱干.在检查中发现,有的操作者连对设备润滑保养,操作规程等基本知识都不明白,只是干活,不保养设备;有的连自己使用的机床有儿个油孔都不知道,长期不看油窗,造成设备拉伤、烧伤、设备故障频出.在试点以前,这个车间平均每年有十多起设备事故.在设备维护方面,维护电钳工的工作无标准、工作不考核,长期分工不明.设备出了故障,也得不到及时修理,有时一停就是好儿天.维护也是头痛医头,脚痛医脚。这种管理现状不可能适应生产发展的需要.

三、试点过程的作用

(一)进行全员教育

从试点车间的具体情况出发,分批举办了学习班,首先培训骨干,为车间班组长和全体电钳维修人员举办试点讲座,由设备科的有关人员重点地介绍了TPM的形成和发展,并与我国现行维修体制进行对比,强调和明确进行试点的重要性和必要性。接着召开了全车间大会,进行试点动员,提出具体做法和要求.从而使全车间每个职工在思想上重视,行动上有准备,做法上清楚.

(二)确定TPM的工作内容和维修体制

工作内容:

1.根据设备在生产、质量、维修成本、安全等各方面的条件进行打分,确定重点设备和一般设备.在第一阶段,确定的重点设备为32台.

2.对试点车间的全部主要生产设备进行日常点检,其中的重点设备,还要进行定期检查.将检查结果记下,作为计划修理的依据。

3.在日常点检和定期检查中发现的间题,应按下列范围进行修理:①简单向题,由操作工人排除.②一般间题,由维修电钳工处理.⑧较复杂问题,由维修工人按计划项目修理或改善修理.④紧急修理(对突发故障或关键设备).

4.第一阶段试点时仍保留设备二级保养。待摸索到一定经脸后,再按点检、定检及其它有关统计资料的分析,安排项目修理,同时取消二保.

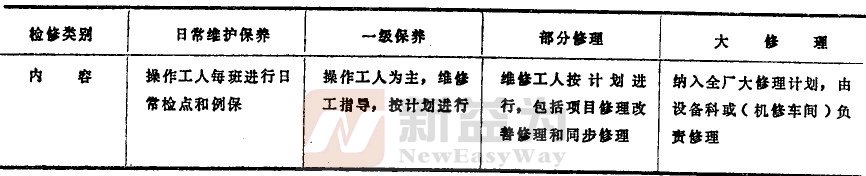

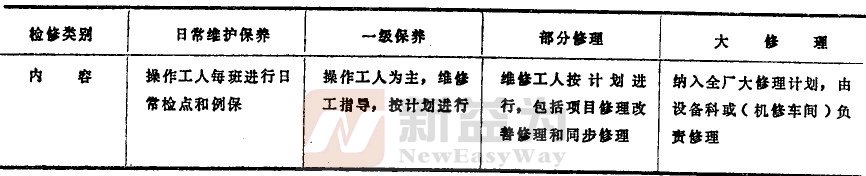

TPM的维修体制,如表(13.3-2)所示.

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!

一、选定试点单位

一九八0年春,在设备整顿验收的基础上,该厂拟定选择一个车间试行全员设备管理。

试点的基本原则:一是试点面不宜太大,以利于集中精力,及时总结经验;二是试点工作要分阶段进行,由浅入深,不能急于求成.根据综合分析,底盘车间具有以下特点:设备多,金切机床约占全厂三分之一;青工多,占车间生产工人的83肠:设备事故和故障多,完好率低,往往影响生产,并增加了维修费用.因此,只要改善和提高了这个车间的设备管理水平,就会很有说服力,易于带动全厂.试点工作大体分两个阶段,如表(13.3-1)所示.

二、试点单位的现状

该厂设备管理和维修工作虽有一定基础,但漏洞和问题仍然不少.特别是青年工人比例很大的底盘车间,在管理使用和维护保养方面,有很大的差距.一些青年工人技术素质低,责任心不强,不了解设备的性能,结构和保养知识,往往不按操作规程使用设备,蛮干乱干.在检查中发现,有的操作者连对设备润滑保养,操作规程等基本知识都不明白,只是干活,不保养设备;有的连自己使用的机床有儿个油孔都不知道,长期不看油窗,造成设备拉伤、烧伤、设备故障频出.在试点以前,这个车间平均每年有十多起设备事故.在设备维护方面,维护电钳工的工作无标准、工作不考核,长期分工不明.设备出了故障,也得不到及时修理,有时一停就是好儿天.维护也是头痛医头,脚痛医脚。这种管理现状不可能适应生产发展的需要.

三、试点过程的作用

(一)进行全员教育

从试点车间的具体情况出发,分批举办了学习班,首先培训骨干,为车间班组长和全体电钳维修人员举办试点讲座,由设备科的有关人员重点地介绍了TPM的形成和发展,并与我国现行维修体制进行对比,强调和明确进行试点的重要性和必要性。接着召开了全车间大会,进行试点动员,提出具体做法和要求.从而使全车间每个职工在思想上重视,行动上有准备,做法上清楚.

(二)确定TPM的工作内容和维修体制

工作内容:

1.根据设备在生产、质量、维修成本、安全等各方面的条件进行打分,确定重点设备和一般设备.在第一阶段,确定的重点设备为32台.

2.对试点车间的全部主要生产设备进行日常点检,其中的重点设备,还要进行定期检查.将检查结果记下,作为计划修理的依据。

3.在日常点检和定期检查中发现的间题,应按下列范围进行修理:①简单向题,由操作工人排除.②一般间题,由维修电钳工处理.⑧较复杂问题,由维修工人按计划项目修理或改善修理.④紧急修理(对突发故障或关键设备).

4.第一阶段试点时仍保留设备二级保养。待摸索到一定经脸后,再按点检、定检及其它有关统计资料的分析,安排项目修理,同时取消二保.

TPM的维修体制,如表(13.3-2)所示.