TPM管理也是成本管理重要的一项,由于市场竞争越来越激烈,企业为了生存,只有加强企业成本管理,省掉生产过程中的浪费,降低成本支出,降低设备的故障率,提高生产率,从而提高产量,进而增加效益,加强TPM管理有以下方法:

加强基础工作,建立健全规章制度

要切实完善TPM管理的台帐、技术档案,充分了解每台设备的技术状况,随时掌握准确可靠的数据和情况,以便合理使用,计划修理,确定机械设备使用费。要建立一套行之有效的规章制度,如施工现场的《配件管理制度》、《修理制度》、《安全管理制度》、《设备保养制度》等。按章行事,奖罚分明,使TPM管理迈上新台阶,取得最佳的经济效益。

加强学习,提高认识

企业管理人员要加强学习,补充TPM管理知识,要真正懂得责任成本核算的内容、特点和主题,并在新的5S管理等方式中不断创新,以适应情况的变化,要努力学习TPM管理的法规文件,不但管理者自己要理解,还要大力宣传教育,使每个职工都懂得TPM管理的重要性,懂得和了解TPM管理的知识和上级的有关规定,不断提高认识。只有从指导思想和行动上加强TPM管理,掌握成本核算的方法,才能达到加大TPM管理和核算力度的目的。

合理配置设备,明确职责

施工项目领导要坚持根据所担负的工程投资规模,工程性质、施工组织设计要求和标书规定,制定出切实可行、科学合理的施工设备的配置计划。使所配置的施工设备的型号、规格、能力与工程任务和环境相适应,形成与工程量相匹配的机械化施工能力,防止片面追求施工设备新、大、多、先进的倾向。

同时,TPM管理人员应根据项目工程任务量,编制年度、季度、月份的机械施工计划。通过计划组织施工设备,合理调动,并预测可能出现的施工设备故障,保障施工任务的及时完成。在设备使用中,操作人员必须严格按照操作规程和技术性能进行操作,不得违章作业,不得超负荷运转,不得带故障作业,与使用维修人员签订“两定”、“三包”和“三好”、“四会”责任书,以保证设备使用维修良好,使施工正常进行。

控制成本,降低可变费用支出

在责任成本核算中,TPM管理重点是设备使用费的管理。设备使用费由不变费用和可变费用两部份组成。其中,不变费用包括基本折旧费等规定费用。可变费用包括修理费等。基本折旧费是不可变的成本。修理费的支出,也是施工项目部成本支出的一个重要方面。为搞好机械修理和配件供应,施工项目部要建立健全《领发料制度》、《材料员职责》等规章制度,使得施工现场有章可依,通过建章立制,达到修理有记录,消耗有定额,统计有报表,损耗有分析,通过经常分析总结,提高修理质量,降低配件消耗,提高经济效益。

不断探索,寻求新的管理模式

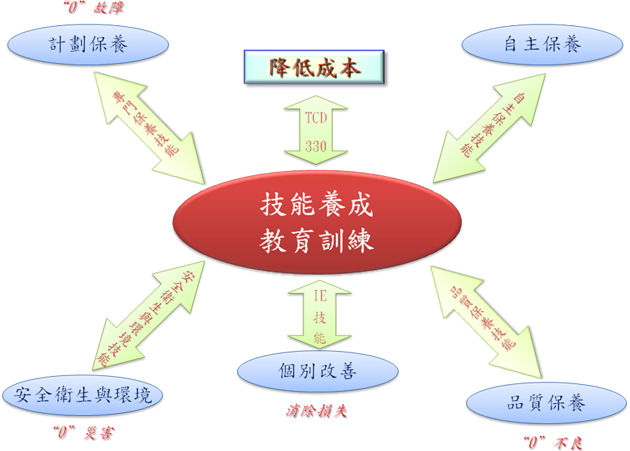

社会在发展,管理要更新,TPM管理必须不断寻求新的管理模式。在工程项目责任成本核算中,加强TPM管理有以下几种模式。

1.定量经济承包管理方式。这种管理方式,除责任承包中规定的技术、安全、养护等方面的要求外,还要和经济挂钩。这种管理方式可以减轻公司和项目部的工作量,强化职工的成本意识。

2.反向租赁管理方式。反向租赁管理方式是把设备按实际价值折算出现值,租给班组,用在一定时间内完成工程投资来抵偿设备的价值和规定的利润。这样,单位只监督执行合同和设备的管理使用情况,其余的一律由班组负责。这种方式能最大限度地节省成本支出,可以集中企业资金再购人新的设备,不断增强企业实力,最大限度地调动职工积极性和使用爱护设备的责任心。同时也要求单位的TPM管理人员要有高度的责任心,了解设备的使用情况,及时纠正出现的各种问题,使反向租赁管理方式得以顺利进行。

3.对班组实行责任承包制。这种责任承包制的方式是,对班组明确责任,规定权力,规范奖罚原则,做到三好(管理、使用、养修好)、四懂(懂原理、构造、性能、用途)、四会(会使用、养修、检查、排除故障)。切实完成好自己应承担的养修项目。如日常的维修保养润滑等,完成和超额完成各项定额指标,提高机械设备的完好率、利用率、出勤率。对基础工作和任务完成好的班组,要按照奖罚办法,进行奖励,完成不好的要处罚。这种与经济利益直接挂钩的管理方法,能有效地管理和使用好施工的设备,比较适用企业的现场TPM管理。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!